在工业4.0和智能制造浪潮的推动下,数字化智能工厂已成为制造业转型升级的核心路径。它通过深度融合信息技术与运营技术,构建一个高效、透明、敏捷的生产管理体系。其核心在于以制造执行系统为中枢,以工业大数据为驱动,在统一的智能架构下实现全流程的优化与创新。

一、核心系统构成:MES与EMS的协同

智能工厂的数字化运行依赖于两大关键系统:制造执行系统和能源管理系统。

制造执行系统是连接计划层与控制层的桥梁,负责生产现场的精准管理。它实现了从订单下发到产品完工的全过程监控与调度,其功能涵盖工序管理、物料跟踪、质量管控、设备绩效分析等。一个优秀的MES系统能显著提升生产效率、减少在制品库存、并确保产品质量的可追溯性。

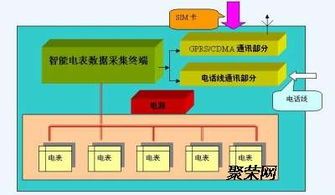

能源管理系统则聚焦于工厂的能源流,通过对水、电、气等能源数据的实时采集与分析,实现能耗的监控、优化与预测性管理。EMS与MES的集成,使得生产调度能够综合考虑能耗成本,实现绿色、低碳的精细化生产。

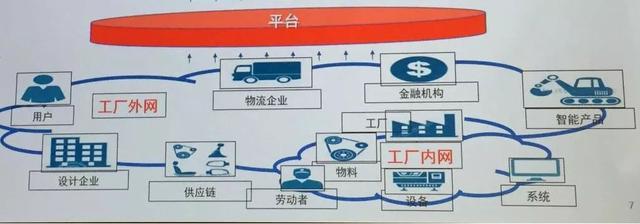

二、智能工厂的整体架构

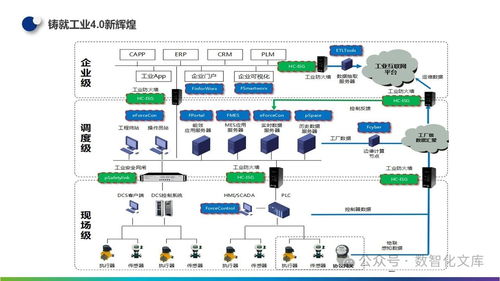

一个典型的数字化智能工厂架构通常分为四层:

- 设备与感知层:由智能传感器、工业机器人、数控机床等物理设备构成,负责采集实时数据。

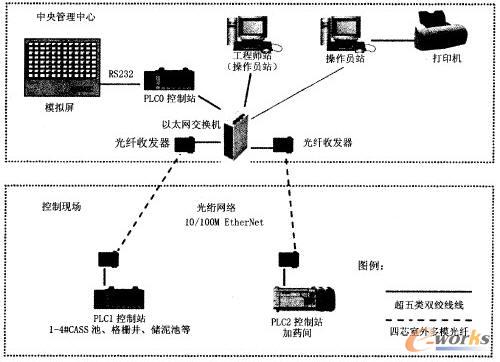

- 网络与边缘层:通过工业互联网、5G等网络技术传输数据,并在边缘侧进行初步处理,实现低延迟响应。

- 平台与中枢层:这是架构的核心,集成了MES、EMS、以及工业大数据平台。该层对数据进行汇聚、建模与分析,形成生产运营的“数字孪生”。

- 应用与决策层:面向不同角色(如操作工、班组长、管理者)提供可视化看板、移动应用和决策支持系统,将数据洞察转化为行动。

三、工业大数据分析及应用系统建设

工业大数据是智能工厂的“大脑”。其建设方案需围绕数据全生命周期展开:

- 数据采集与集成:打破“信息孤岛”,统一接入来自MES、EMS、SCADA以及各类物联网设备的结构化与非结构化数据。

- 数据治理与平台构建:建立数据标准,利用大数据平台进行存储、计算与管理,为分析提供高质量“燃料”。

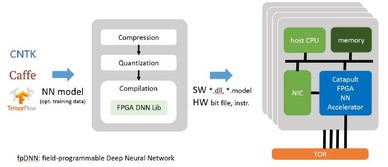

- 分析建模与智能应用:应用机器学习、深度学习算法,开发预测性维护、工艺参数优化、质量缺陷根因分析、需求预测等高级应用。这些应用能主动发现潜在问题,并提供优化建议。

四、典型实践案例分析

以某知名汽车零部件企业为例,其智能工厂建设路径具有代表性:

- 第一阶段:基础数字化。部署MES系统,实现生产订单、物料、质量的透明化管理,将生产效率提升了15%。

- 第二阶段:系统集成与数据打通。将MES与ERP、WMS、EMS及设备层全面集成,构建了统一的数据平台。

- 第三阶段:大数据驱动智能。基于积累的数据,开发了“刀具寿命预测模型”。通过实时分析机床振动、切削力等数据,提前预警刀具磨损,将非计划停机减少了30%,并优化了备件库存。

- 第四阶段:服务化延伸。将数据分析能力打包成“计算机系统服务”,不仅服务于内部,还为产业链下游客户提供产品质量追溯分析报告,创造了新的价值增长点。

五、计算机系统服务的角色

在智能工厂生态中,专业的计算机系统服务商扮演着至关重要的角色。它们提供从咨询规划、系统集成、定制开发到运维支持的全栈服务。服务商不仅需要深厚的IT技术,更需理解工业流程与业务痛点,才能将先进的技术方案落地为切实可行的生产力工具,保障智能工厂架构的稳定、安全与持续进化。

****

数字化智能工厂的建设是一个系统性工程,绝非单一系统的简单叠加。它需要以业务价值为导向,以MES和工业大数据平台为双轮驱动,在清晰的架构蓝图上逐步推进。成功的实践表明,通过数据与业务的深度融合,企业不仅能实现降本增效,更能构建起面向未来的可持续竞争优势。