在现代污水处理厂的自动化与智能化进程中,基于可编程逻辑控制器(PLC)的集散控制系统(DCS)系列扮演着至关重要的角色。这类控制系统通过将PLC的可靠逻辑控制与DCS的集中管理、分散控制理念相结合,为污水处理这一复杂、连续的工业过程提供了高效、稳定、安全的解决方案。本文旨在探讨其在污水处理厂中的具体应用与价值。

一、系统架构与核心组成

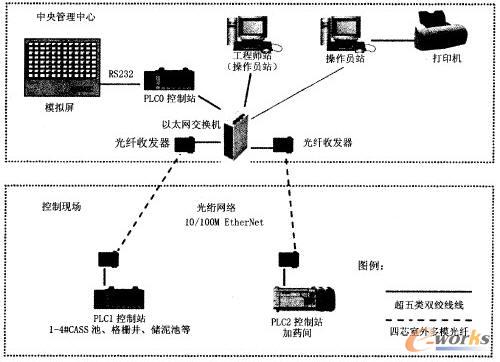

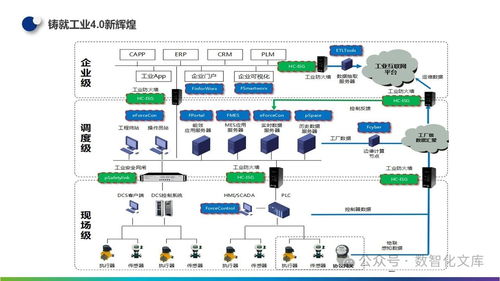

典型的基于PLC的DCS系列控制系统在污水处理厂中采用分层分布式结构:

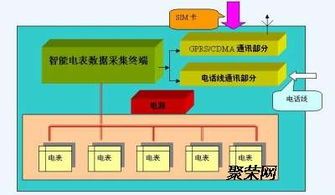

- 现场控制层(设备级):由部署在工艺现场(如格栅间、提升泵站、生化池、污泥脱水车间等)的多个PLC站构成。每个PLC负责采集该区域的仪表数据(如流量、液位、pH值、溶解氧、污泥浓度等),并执行对电机、阀门、泵、搅拌器等设备的直接逻辑控制。PLC以其高可靠性、强大的抗干扰能力和模块化设计,完美适应污水处理厂潮湿、腐蚀的恶劣环境。

- 过程监控层(厂级):通过工业以太网或现场总线网络,将分布各处的PLC站连接至中央监控室的计算机系统服务核心——操作员站和工程师站。这里运行着SCADA(数据采集与监视控制)系统或DCS监控软件,提供统一的人机交互界面(HMI)。操作人员可在此全局监视全厂工艺流程、设备状态、实时及历史趋势,并进行远程操控、设定参数、处理报警。工程师站则负责系统组态、编程调试与维护。

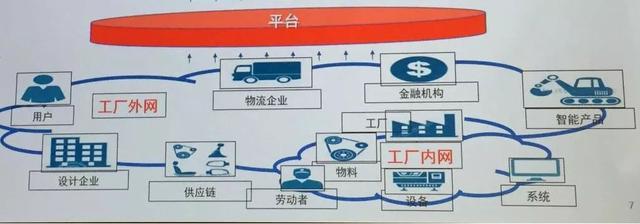

- 信息管理层(企业级):系统可进一步与企业管理系统(如MES、ERP)集成,实现生产数据报表自动生成、能耗分析、成本核算及优化调度,为管理决策提供支持。

二、在污水处理关键工艺环节的应用

- 预处理与提升:PLC根据液位计信号自动控制粗/细格栅的启停及清污频率,并联动潜污泵的运行台数与频率,实现进水提升的均衡与节能。

- 生化处理(核心):这是控制最复杂的环节。PLC通过接收在线水质仪表信号,运用PID等先进算法,精确控制曝气量(调节鼓风机或曝气器)、碳源/药剂投加量、内回流比等,确保生化反应处于最佳状态(如维持硝化反硝化所需环境),从而高效去除COD、BOD、氮、磷等污染物。

- 污泥处理:PLC自动控制浓缩池的排泥、脱水机(如离心机、带式压滤机)的联锁运行、药剂投加,实现污泥减量化与稳定化。

- 消毒与排放:根据流量和余氯/紫外线强度反馈,自动调节消毒剂投加量或紫外线强度,确保出水安全达标。

三、PLC技术网与计算机系统服务的融合价值

“PLC技术网”的概念在此体现为将全厂PLC控制节点互联形成的实时控制网络。而“计算机系统服务”则体现在上位监控系统提供的全方位服务:

- 集中监视与操作:将分散的控制点信息汇聚,实现“一站式”管控。

- 数据管理与分析:强大的数据库服务记录所有过程数据,为工艺优化、故障诊断和合规性报告提供依据。

- 报警与事件管理:智能报警系统及时提示异常,指导人员快速响应,保障安全生产。

- 系统维护与诊断:通过网络可对远程PLC进行编程、诊断和固件升级,极大提高了维护效率。

- 安全与冗余:采用双网、双机热备等冗余配置,确保系统在关键点故障时仍能连续运行。

四、应用优势与展望

基于PLC的DCS控制系统为污水处理厂带来了显著效益:提高处理效率与出水水质稳定性;降低能耗物耗与运行成本;减轻劳动强度,实现少人/无人值守;增强系统灵活性与可扩展性,便于工艺改造升级。

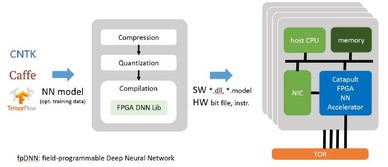

随着工业互联网、大数据和人工智能技术的发展,未来的系统将更加智能化。PLC将与更先进的传感器、边缘计算设备协同,结合AI算法实现工艺的预测性控制和全局优化,推动污水处理厂向智慧水厂迈进。

###

基于PLC的DCS系列控制系统已成为现代化污水处理厂不可或缺的神经中枢。它通过将坚实的PLC现场控制与强大的计算机系统服务深度融合,构建了一个稳定、高效、透明的自动化平台,不仅保障了污水处理的稳定达标排放,更为水资源的可持续管理和环境保护目标的实现提供了坚实的技术支撑。